|

Каталог

|

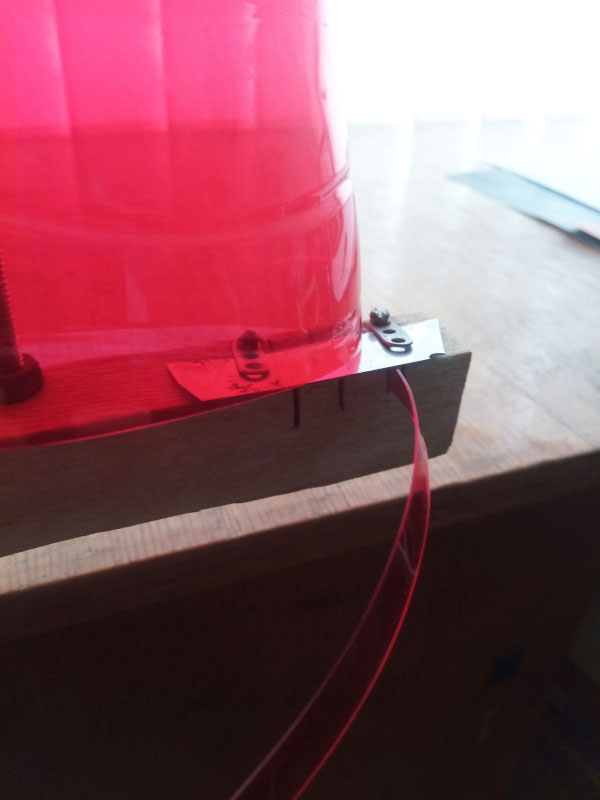

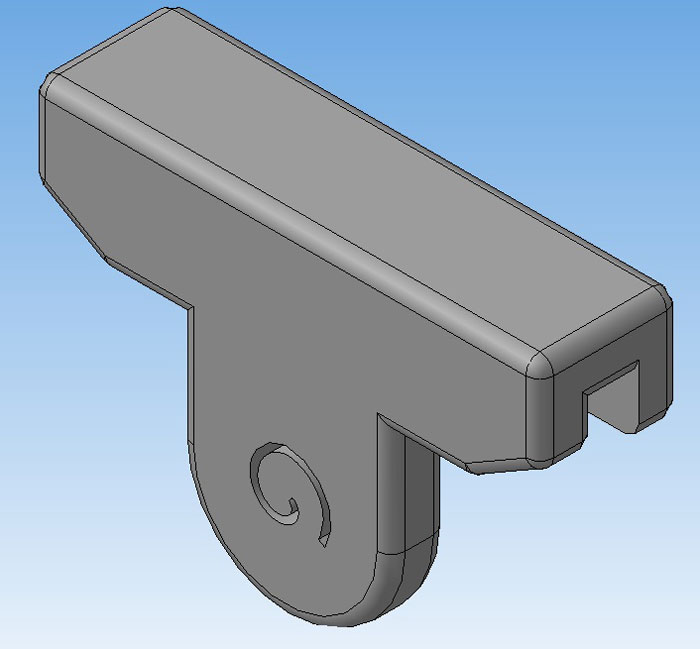

Переробка PET пляшок в пруток для 3d принтера2022-06-14 Все статьи →Метою цього проекту було отримання пластикового прутка (філаменту) придатного для використання на 3д принтері. Думаю багато хто замислювався, як використати порожні пластикові пляшки, що викидаються в сміття. Порившись в інтернеті зрозуміло, що в залежності від необхідності їх використовують по різному, як за призначенням, так і в різних виробництвах. Тож зібравши свій перший 3д принтер, захотілось з користю використати пусті пластикові пляшки. Проаналізувавши існуючі технології переробки пластикових пляшок та конструкції пристроїв для їх переробки почав з малого, а саме з пляшкоріза. Складові для виготовлення пляшкоріза (Фото: 1):

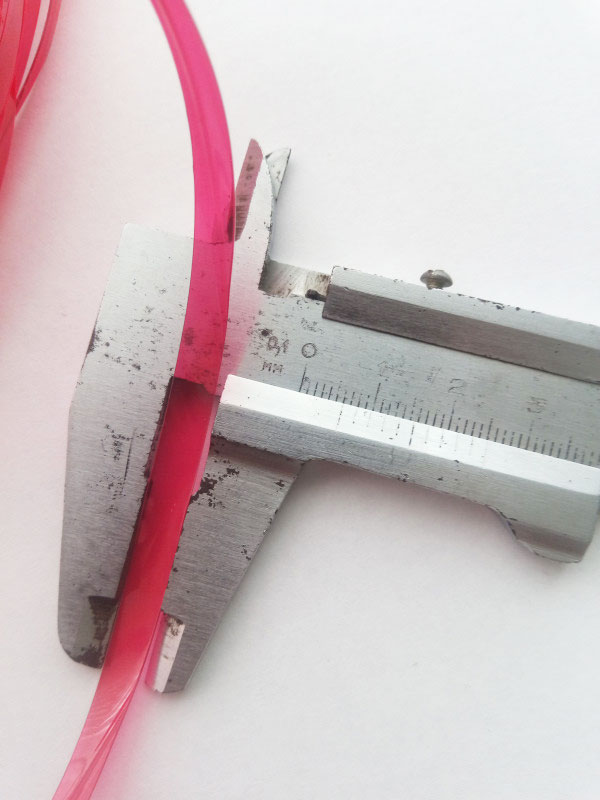

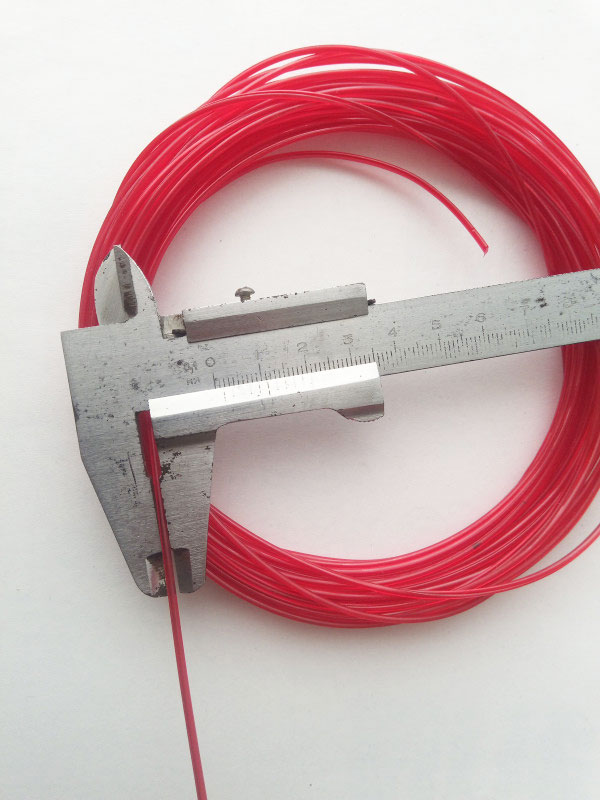

Фото: 1 Загальний вигляд пляшкоріза. Оскільки у різних виробників напоїв товщина стінки пляшки різна, зробив 3 прорізи на різну товщину, щоб можна було перевірити якої товщини необхідна смужка пластику. Теоретично порахував, площа поперечного перерізу прутка філаменту з діаметром 1.75 мм становить 2.4 мм2. Отже, виконав три прорізи для отримання ширини смужки 6, 8 та 10 мм при товщині стінки пляшки відповідно 0,4, 0,3 та 0,25 мм. Що експериментально в подальшому підтвердилось. З дволітрової пластикової пляшки можна отримати від 10 до 13 м пластикової смужки. Наприклад з червоної дволітрової пляшки нарізаної шириною 6 мм, отримав 11 м пластикової смужки (Фото: 2).

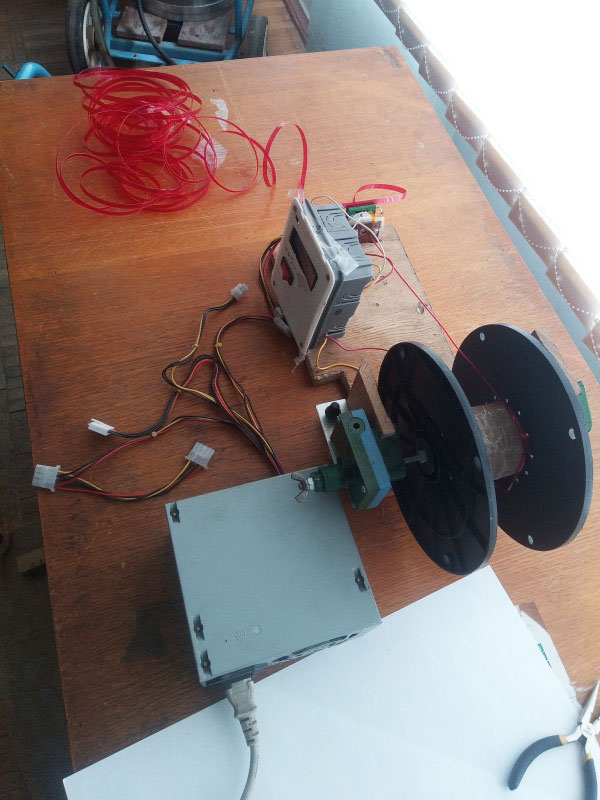

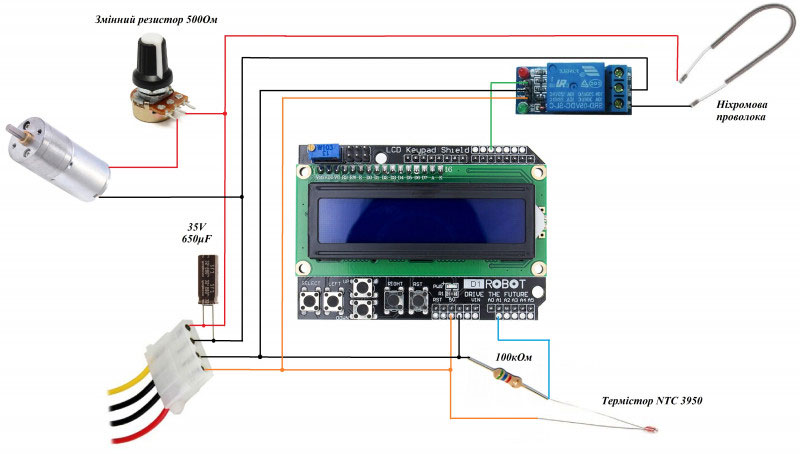

Фото: 2 Отримана пластикова стрічка після пляшкоріза. При розробці самого станка для переплавки пластикової смужки в пруток (Фото: 3) для сопла знайшов алюмінієвий брусок 25х15х18 мм в якому зробив конусний отвір з діаметром на вході 6 мм та 1,5 мм на виході. Сопло ізольоване каптоновою стрічкою. Нагрів сопла відбувається ніхромовою проволокою діаметром 0,3 мм довжиною 30 см обмотаною навколо нього, що дозволяє розігріти сопло вище 240С. Сопло закріплене до імпровізованої станини (фанера 170х550 товщиною 18 мм) за допомогою двох текстолітових відрізків. Для запобігання втрат тепла сопло обмотане азбестовим шнуром. Замір температури сопла відбувається за допомогою термістора NTC 3950 100 кОм. Контролер для управління станком виконаний на базі контролера Arduino UNO. Який через модуль реле управляє нагрівом сопла. Спочатку написав простенький скетч для управління температурою сопла та вручну протягував пруток. Знайшовши в засіках шаговий двигун, загорівся його встановити на станок, для автоматичної протяжки прутка. Підключав з використанням шилду LCD, (Фото: 4) для регулювання швидкості двигуна та встановлення необхідної температури. Намагався підключити через саморобний редуктор з великим передаточним відношенням, але потужності двигуна не вистачало(((

Фото: 3 Станок для переплавки пластикової стрічки в пруток.

Фото: 4 Загальний вид контролера для управління станком. Вирішив відійти від шаговика та знайшов двигун з редуктором колись давно замовлений в Китаї. Двигун підключив через змінний резистор до блоку живлення. Двигун 12 вольт з частотою обертання 60 об/хв. Підключив його через черв’ячний редуктор 1:60 та муфту надруковані вручну протягнутим пластиком, до котушки від купленого філаменту і все запрацювало)) Тож скетч лишився з управлінням шагового двигуна, можливо знайду більш потужний). В кінці кінців зупинився на такій робочій схемі (Фото: 5).

Фото: 5 Схема підключення електро-компонентів станка. Зіткнувся з проблемою перекручування прутка в соплі. Але проблема швидко вирішилась при встановлені на вході в сопло вставку виконану з спіральною проріззю (Фото: 6). Крім того що спіраль направляє стрічку пластику закруглено до сопла, також виступає як фільтр, що очищає стрічку від пилу.

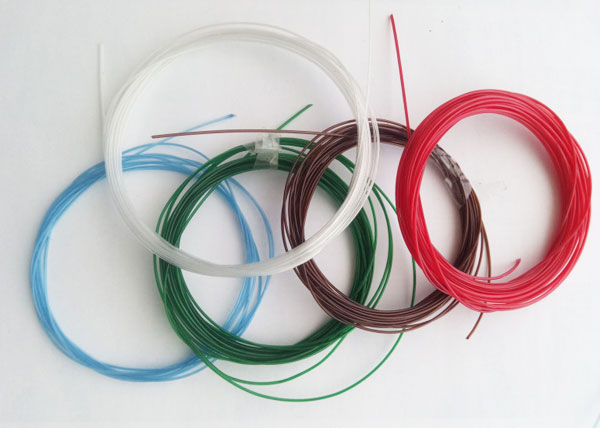

Фото: 6 Направляюча вставка з спіральною проріззю. При друці отриманим пластиком виставляю функцію потоку прутка на 110% так як відбувається усадка пластику при його протяжці. Як висновок дуже радий цим проектом, пластик виходить задовільної якості. Пруток по всій довжині одного діаметру 1,7 мм (Фото: 7). Гарний колір роздрукованих моделей (Фото: 8). Arduino дає змогу вирішити велику кількість поставлених перед собою цілей. Не існує межі у використанні елементної бази Arduino.

Фото: 7 Пруток отриманий за допомогою станка.

Фото: 8 Моделі роздруковані отриманим пластиком. Завантаження: Відео роботи:

Благодарим Вас за обращение! Ваш отзыв появится после модерации администратором.

Віктор

10.12.2025 15:27:47

Цікавий матеріал. Дякую

Олександр

17.05.2024 12:47:12

Круто.

Andrii

16.03.2024 07:17:01

Дякую

михайло

14.01.2024 15:46:45

Дякую

Вадим

13.03.2023 14:29:51

Ідея те що треба,попрацювати іще з реалізаціею і буде один із дешевих методів отримання філаменту

Ярослав

03.12.2022 21:01:37

Дуже цікава тема! Дякую!

Олексій

29.11.2022 15:21:07

все зробив як і описано, стрічки та пруток є, але проблема з подачею - періодично пруток зупиняється в хотенді, треба лише дуже сильно його штовхати - потім він проходить і може так друкувати ще якийсь час. Шестерні міняв, чистив, прижим хороший. Пруток ніби рівномірний, чистий температуру пробував різну - вже і на 260, і на 258 пробував. Дуже дістало, намучився і плюнув. (

Andrew

28.07.2022 00:15:23

Супер! дуже цікаво і корисно! І Українською мовою!

Андрій

21.06.2022 13:32:42

Корисна стаття українською мовою, похвала автору!Також по даній темі є класний проект - https://www.thingiverse.com/thing:5406692

akapulko

19.06.2022 13:04:27

Якщо ідея оригінальна, тоді - браво!

|

График работы магазина:

Пн-Пт: 8.00 - 19.00

Сб: 10.00 - 17.00

Вс: выходной

Пн-Пт: 8.00 - 19.00

Сб: 10.00 - 17.00

Вс: выходной